Инфрачервена кристална сушилня за R-PET пелетизираща/екструдираща линия

Инфрачервено предварително изсушаване на PET люспи: Увеличаване на производителността и подобряване на качеството на PET екструдери

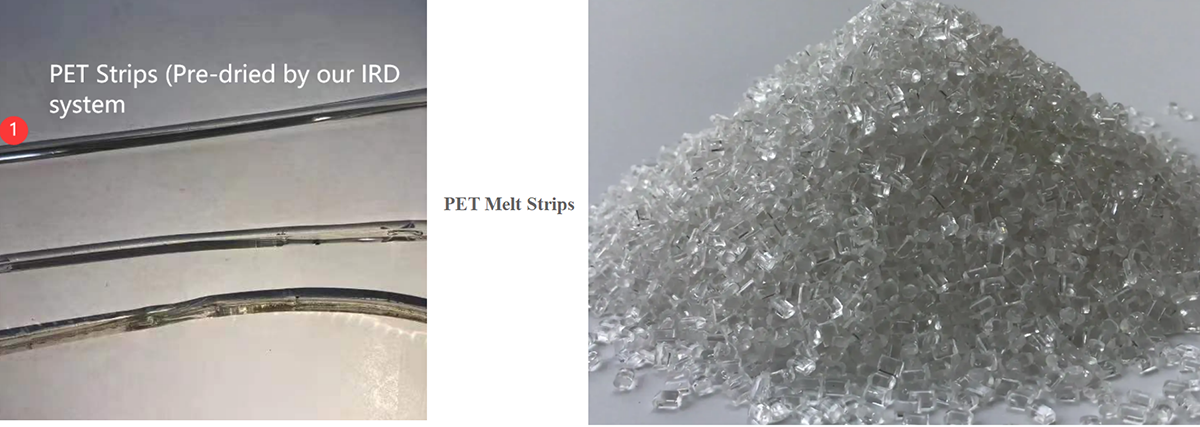

>> Повторната обработка на люспите в екструдера намалява IV поради хидролиза и наличието на вода,и затова предварителното изсушаване до хомогенно ниво на сушене с нашата система IRD може да ограничи това намаление. В допълнение, смолата не пожълтява, тъй като времето за съхнене е намалено (Времето за съхнене се нуждае само от 15-20 минути, може да бъде крайната влажност≤ 50ppm, консумация на енергия по-малко от 80W/KG/H), и по този начин срязването в екструдера също се намалява, тъй като предварително загрятият материал влиза в екструдера при постоянна температура”

>>В първата стъпка PET повторното смилане кристализира и се изсушава вътре в IRD за период от приблизително 15 минути. Този процес на кристализация и сушене се постига чрез процедура на директно нагряване с помощта на инфрачервено лъчение, за да се постигне температура на материала от 170˚C. За разлика от бавните системи с горещ въздух, бързото и директно вкарване на енергия улеснява идеалното изравняване на постоянно променящите се стойности на входната влага – системата за управление на инфрачервените лъчения позволява реагиране на променени условия на процеса в рамките на секунди. По този начин стойности, вариращи между 5000 и 8000 ppm, се намаляват хомогенно вътре в IRD до ниво на остатъчна влага от около 30-50 ppm.

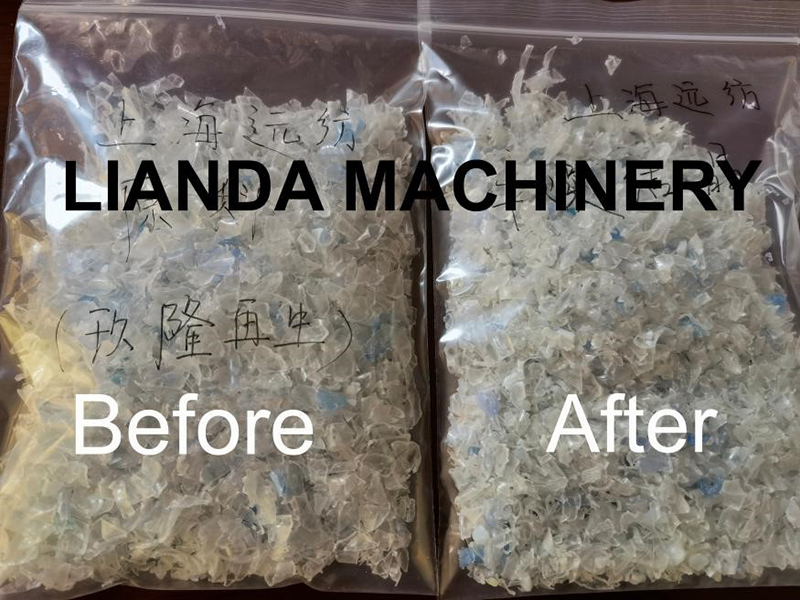

>>Като вторичен ефект от процеса на кристализация в IRD, обемната плътност на смления материал се увеличава,особено в много леки люспи. Този вторичен ефект е много интересен на фона на това, че тенденцията към бутилки с тънки стени не позволява на рециклирания материал да постигне насипни плътности от > 0,3 kg/dm³. В IRD може да се постигне увеличение на насипната плътност с 10 до 20%, което на пръв поглед изглежда незначително, но подобрява значително производителността на захранването на входа на екструдера – докато скоростта на екструдера остава непроменена, има значително подобрение изпълнение на пълнене на винта.

Време на публикуване: 7 април 2023 г